Суть технологии

Лазерная закалка представляет собой процесс поверхностного упрочнения металла за счет кратковременного нагрева лазерным излучением с последующим самоотпуском. Локальный нагрев поверхности до температуры закалки с последующей быстрой теплоотдачей в массу холодного металла создает эффект закалки без применения закалочных сред.

Технология основана на способности лазерного луча точно позиционироваться на обрабатываемой поверхности, создавая зоны упрочнения с заданными параметрами. Глубина упрочненного слоя составляет 0,5-2,5 мм при твердости до 62-64 HRC, при этом сердцевина детали сохраняет исходную вязкость.

Преимущества технологии

Лазерная закалка обладает рядом преимуществ перед традиционными методами упрочнения. Технология обеспечивает минимальные деформации благодаря локальному воздействию и отсутствию полного нагрева детали. Высокая точность позиционирования луча позволяет упрочнять сложноконтурные поверхности и труднодоступные участки.

Процесс не требует последующей механической обработки, что сокращает производственный цикл. Экологическая безопасность метода достигается за счет отсутствия закалочных жидкостей и химических реагентов. Технология позволяет обрабатывать готовые узлы и собранные механизмы без риска повреждения смежных деталей.

Области применения

Лазерная закалка широко применяется в различных отраслях промышленности. Технология используется для упрочнения штампов, пресс-форм и режущего инструмента в инструментальном производстве. Обработка востребована в автомобилестроении для повышения износостойкости шестерен, валов, направляющих и других пар трения.

Метод применяется в тяжелом машиностроении для восстановления и упрочнения деталей прокатного оборудования, турбин и насосов. Технология эффективна для обработки деталей авиационной и космической техники, где критически важны точность и отсутствие деформаций. Метод используется в производстве медицинского инструмента и точных механизмов.

Технологический процесс

Наше производство осуществляет лазерную закалку по отработанной технологии, обеспечивающей стабильное качество. Процесс начинается с подготовки поверхности — очистки и нанесения поглощающего покрытия для увеличения эффективности лазерного воздействия. Затем выполняется программирование траектории движения луча с учетом геометрии детали и требуемых зон упрочнения.

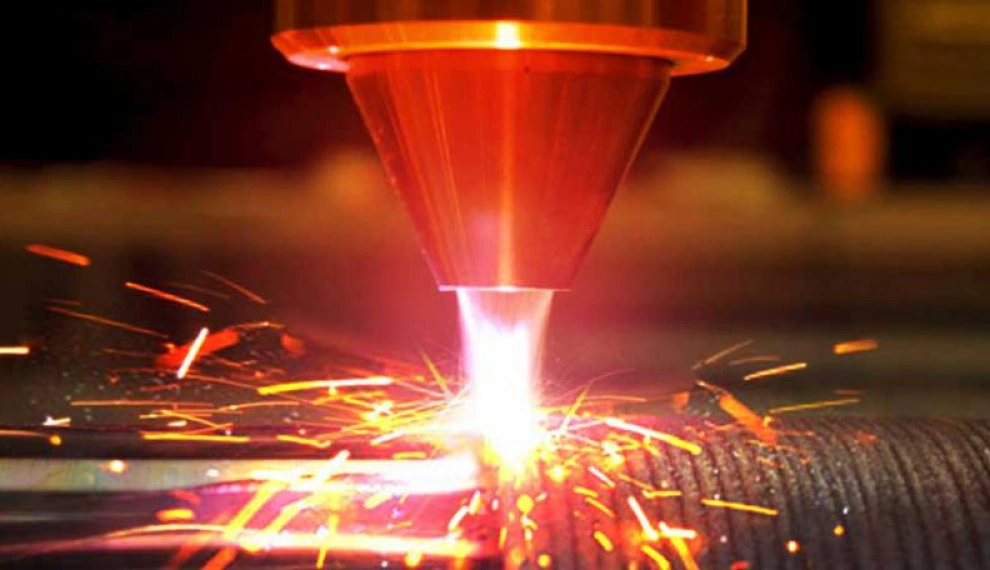

Непосредственно закалка осуществляется на современном лазерном комплексе с точным контролем мощности и скорости перемещения луча. После обработки проводится контроль твердости и глубины упрочненного слоя, а также визуальный осмотр на отсутствие дефектов. Весь процесс занимает минимальное время благодаря высокой скорости обработки.

Используемое оборудование

Для выполнения лазерной закалки мы используем современные волоконные лазерные установки мощностью 1-6 кВт с системами ЧПУ. Оборудование оснащено пятикоординатными манипуляторами, позволяющими обрабатывать детали сложной пространственной формы. Системы температурного контроля и обратной связи обеспечивают поддержание оптимального режима обработки.

Специализированное программное обеспечение позволяет точно позиционировать зону упрочнения и оптимизировать траекторию движения луча. Системы защиты и вентиляции гарантируют безопасность оператора и стабильность технологического процесса. Автоматизация процесса обеспечивает повторяемость результатов при серийном производстве.

Лазерная закалка — это экономически эффективное решение для повышения долговечности и надежности ответственных деталей. Мы гарантируем индивидуальный подход к каждому заказчику и подбор оптимальных параметров обработки для достижения максимального результата.