Суть технологии

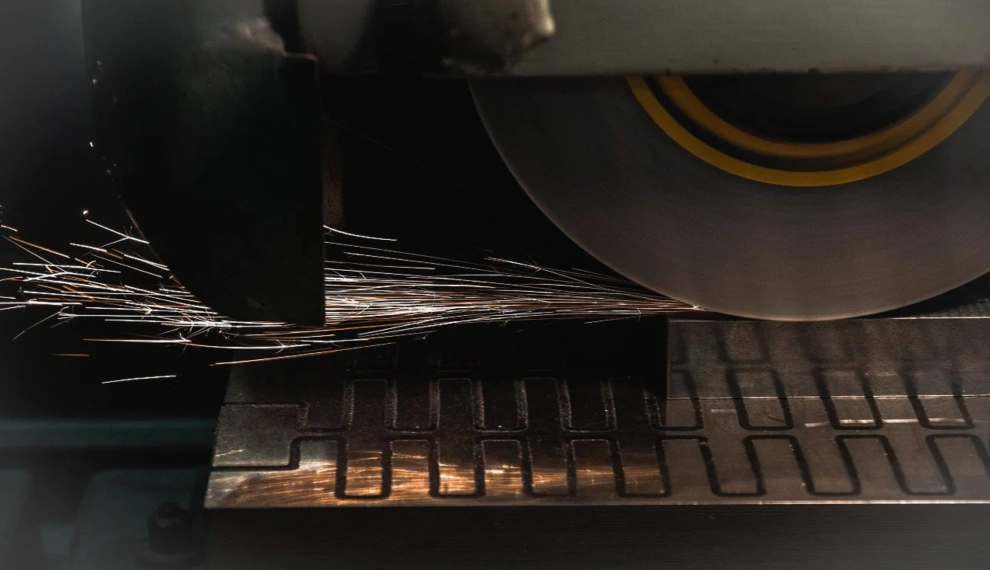

Плоскошлифование основано на обработке поверхностей абразивным кругом, совершающим вращательное движение при одновременном поступательном перемещении детали. Технология позволяет достигать идеальной плоскостности и параллельности рабочих поверхностей. Мы применяем различные методы: периферией круга для качественной отделки, торцом круга для высокой производительности, глубокое шлифование для интенсивного съема материала.

Преимущества технологии

Плоскошлифование обеспечивает беспрецедентную точность обработки — отклонение от плоскостности не превышает 0,005 мм на 1000 мм длины. Технология позволяет достигать минимальной шероховатости поверхности, что критически важно для плотно прилегающих деталей и инструмента. Процесс эффективно исправляет деформации после термообработки и механической обработки.

Метод гарантирует идеальную геометрию сопрягаемых поверхностей и их взаимное расположение. Технология обеспечивает высокую производительность при обработке закаленных сталей и твердых сплавов. Возможность шлифования пазов, канавок и сложных контуров делает процесс универсальным для различных задач.

Области применения

Технология широко применяется в инструментальном производстве для обработки штампов, пресс-форм, режущего инструмента. В машиностроении используется для изготовления станин станков, направляющих, плит, корпусных деталей. Автомобильная промышленность применяет метод для обработки блоков цилиндров, головок блоков, деталей трансмиссии.

Приборостроение использует плоскошлифование для создания точных измерительных приборов и эталонных плит. Энергетическое машиностроение ценит технологию за возможность обработки крупногабаритных деталей турбин и генераторов. Метод незаменим при производстве медицинского оборудования и восстановлении изношенных поверхностей.

Технологический процесс

Процесс начинается с анализа чертежа и выбора оптимального метода шлифования. Деталь устанавливается на магнитный стол или в специальные приспособления с точной выверкой. Подбирается абразивный круг соответствующей характеристик в зависимости от обрабатываемого материала. Устанавливаются режимы обработки: скорость вращения круга, глубина резания, величина поперечной и вертикальной подачи.

Шлифование выполняется в несколько этапов: сначала черновое для снятия основного припуска, затем чистовое для достижения точных размеров и качества поверхности. Используется интенсивное охлаждение для отвода тепла и предотвращения термических деформаций. После обработки выполняется контроль плоскостности, параллельности и шероховатости.

Оборудование и контроль качества

Мы используем современные плоскошлифовальные станки с ЧПУ и универсальные станки ведущих производителей. Оборудование оснащено системами цифрового управления, автоматической правки кругов, температурной компенсации. Применяем станки с размерами стола от 400×200 мм до 2000×600 мм для обработки деталей различных габаритов.

Контроль качества включает проверку плоскостности поверочными линейками и на плите, измерение шероховатости профилометром, контроль параллельности прецизионными микрометрами. Проводим измерение твердости и структуры материала в зоне обработки. Все измерения документируются в протоколах контроля.

Плоскошлифовальные работы — гарантия безупречного качества и точности ваших изделий. Наши технологи подберут оптимальный метод обработки для достижения требуемых эксплуатационных характеристик деталей.